Seringkali banyak yang bertanya-tanya bahkan mengirim email. Apakah minyak di Indonesia sudah akan habis ? Benarkan di Indonesia sudah tidak mungkin diketemukan giant field atau lapangan minyak dan gas raksasa seperti Duri, Minas, Tunu, atau Arun dan lainnya lagi ?

Seringkali banyak yang bertanya-tanya bahkan mengirim email. Apakah minyak di Indonesia sudah akan habis ? Benarkan di Indonesia sudah tidak mungkin diketemukan giant field atau lapangan minyak dan gas raksasa seperti Duri, Minas, Tunu, atau Arun dan lainnya lagi ?

Tidak mudah menjawabnya, karena eksplorasi bukan sekedar di bor dan ditinggalkan kalau tidak dijumpai tanda-tanda minyak dan gas.

Dibawah ini dongeng seputar eksplorasi minyak yang secara sederhana dengan cara membandingkan kegiatan eksplorasi di Indonesia dengan tempat lain.

Kunci ekplorasi minyak ya ngebor !

Banyak cara atau metode untuk melihat sejauh mana kegiatan eksplorasi itu sudah dilakukan pada suatu daerah. Apakah masih tergolong unexplored (immature), belum dieksplorasi; ataukah daerah itu fully explored (matured) sudah jenuh di eksplorasi, ataukah daerah itu memang tidak layakdi eksplorasi dan patut ditinggalkan.

Pada umumnya setiap perusahaan migas akan mencapai titik kulminasi riset atau berpikirnya ketika akan melakukan pengeboran. Ya, pengeboran dilakukan untuk menguji apakah riset-riset sebelumnya memiliki peluang (chance) yang bagus untuk memperoleh migas dibawah sana.

Diatas itu peta yang menunjukkan peta suatu daerah. Apa yang anda lihat ?

Yups itu peta Amrik, tetapi warna biru itu apa, hayo ? Kalau saya detailkan gambarnya maka yang anda lihat adalah seperti dibawah ini :

Titik-titik kecil itu adalah lokasi pengeboran yang ada di Amerika dan Canada. Ya titik-titik itu adalah titik pengeboran migas yang ada disana. Berapa jumlah sumurnya ?

Jutaan !!!

Kepikiran kan lo??????????????

Kedua peta ini dibuat dalam skala peta yang sama. Coba tengok bagaimana distribusi sumur-sumur yang ada di Indonesia dibandingkan dengan America dan Canada. Mungkin mata kita akan kesulitan melihatnya.

Okeylah sekarang mudah saja kita bandingkan Gulf of Mexico dengan salah satu tempat di Indonesia.

kalo diliat-liat ternyata indonesia cuma memiliki sekitar 0,01 % dari total sumur yang diproduksi di Amerika, dibandingkan olehj negara penghasil minyak. maka indonesia sangat perlu eksplorasi tingkat lanjut.

inilah tugas anak bangsa untuk generasi selanjutnya, dimulai dari sekarang!!!!!!!

Dalam efek ini foto seolah-olah dibuat dari berbagai jenis pecahan keramik. Tidak ada yang rumit dalam pembuatannya hanya permainan filter di mode quick mask.

1. Buka gambar yang Anda sukai lalu buat seleksi menggunakan tool lasso.

2. Masuki mode quick mask dengan menekan tombol Q. Di sini bagian tidak terpilih akan ditutupi warna merah sementara bagian terpilih akan bersih.

3. Haluskan bentuk seleksi dengan filter Gaussian Blur. Filter ini bisa Anda temukan di bawah sub menu Filter|Blur.

4. Sekali lagi beri filter. Kali ini klik Filter|Texture|Stained Glass.

Filter ini akan menghasilkan bentuk mozaik kaca yang sering ditemui di gereja.

5. Begitu tombol OK diklik kira-kira bentuk mask yang diperoleh akan seperti ini. Anda bisa mengulangi filter Stained Glass tadi dengan menekan tombol ctrl+F untuk mengganti bentuk mozaik yang ada.

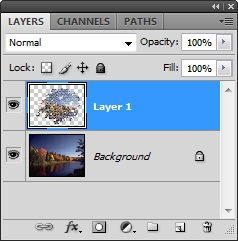

6. Tekan lagi Q untuk kembali memasuki mode normal. Sekarang tekan ctrl+J. Ini akan mengangkat isi seleksi ke layer baru.

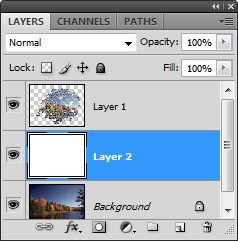

7. Buat layer baru di bawah mozaik dan isi dengan warna putih. Tidak harus putih, Anda bisa pilih warna apa pun, tujuan kita hanya menyembunyikan Background.

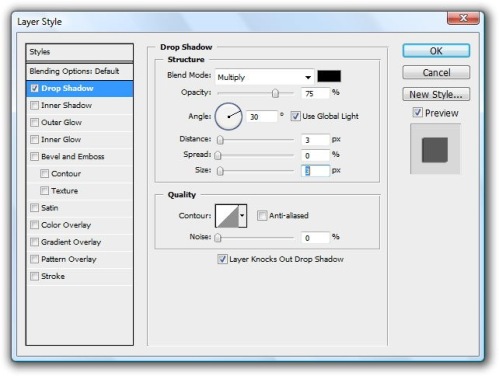

8. Klik ganda layer mozaik. Langkah ini akan memunculkan kotak dialog Layer Style. Dari kotak dialog raksasa ini aktifkan Drop Shadow, Inner Shadow, dan Bevel and Emboss. Untuk dua styles pertama, Drop dan Inner Shadow, tidak ada setting khusus cukup yang standar saja.

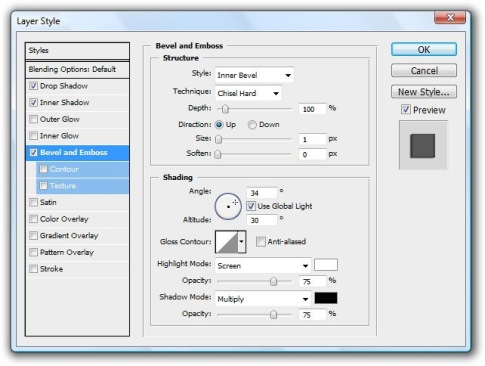

9. Untuk Bevel and Emboss pilih Technique: Chisel Hard agar sisi terluar layer terlihat tajam, seperti bentuk keramik. Selain itu Anda mungkin ingin mengubah setting Angle untuk mengubah arah cahayanya.

10. Dan akhirnya tinggal klik OK untuk menyelesaikan efek mozaik.